Производство шариков для подшипников Видеоматериалы

Когда держишь в ладонях маленькие металлические шарики для шариковых подшипников, невозможно не заметить насколько они гладкие и совершенно круглые. Чтобы добиться такой формы и превратить простую металлическую проволоку в сверкающие шарики необходимо строгое соблюдение сложного технологического процесса, обеспечивающего изготовление шариков с точностью до десятых долей микрона. При внешней простоте шарики для подшипников являются одними из самых сложных в технологическом смысле деталями.

Основные этапы в изготовлении шариков для подшипников

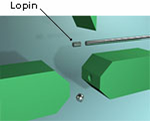

1. Штамповка заготовок шариков.

Из бухты стальной проволок, диаметр которой чуть больше диаметра готового шарика, на холодно-высадочном автомате или стане, поперчно-винтовой прокатки формируются штучные заготовки со скоростью до 1000 штук в минуту. заготовки имеют некоторые отклонения от правильной формы в виде кольцевого наплыва («сатурное» кольцо) и центровые выступы. Заготовки, помещенные между двумя дисковыми матрицами с канавками, обкатываются до придания им шарообразной формы (максимальное давление 20 тонн). Таким образом получают шарики с допуском 100 микрон от финального размера.

Из бухты стальной проволок, диаметр которой чуть больше диаметра готового шарика, на холодно-высадочном автомате или стане, поперчно-винтовой прокатки формируются штучные заготовки со скоростью до 1000 штук в минуту. заготовки имеют некоторые отклонения от правильной формы в виде кольцевого наплыва («сатурное» кольцо) и центровые выступы. Заготовки, помещенные между двумя дисковыми матрицами с канавками, обкатываются до придания им шарообразной формы (максимальное давление 20 тонн). Таким образом получают шарики с допуском 100 микрон от финального размера.

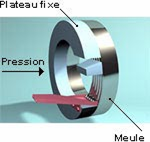

2. Обработка шариков до закалки.

Штампованные заготовки шариков сначала подвергают грубой абразивной обработке в специальных барабанах, наполненных абразивными чипсами, где происходит снятие «сатурновых» колец и центровых выступов. Затем отгалтованные таким образом заготовки попадают в шарообрабатывающие станки, представляющий собой нижнюю неподвижную и верхнюю вращающуюся планшайбы, оснащенные чугунными дисками специального профиля, между которыми под давлением до 20 тонн многократно прокатываются заготовки, приобретая сферическую форму с припуском на последующее шлифование и доводку. Затем шарики подвергаются термической обработке: нагреву, закалке и отжигу в специальных муфельных печах, придающими шарикам необходимую твёрдость (HRC 60-62).

Штампованные заготовки шариков сначала подвергают грубой абразивной обработке в специальных барабанах, наполненных абразивными чипсами, где происходит снятие «сатурновых» колец и центровых выступов. Затем отгалтованные таким образом заготовки попадают в шарообрабатывающие станки, представляющий собой нижнюю неподвижную и верхнюю вращающуюся планшайбы, оснащенные чугунными дисками специального профиля, между которыми под давлением до 20 тонн многократно прокатываются заготовки, приобретая сферическую форму с припуском на последующее шлифование и доводку. Затем шарики подвергаются термической обработке: нагреву, закалке и отжигу в специальных муфельных печах, придающими шарикам необходимую твёрдость (HRC 60-62).

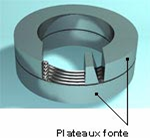

3. Шлифовка шариков.

Следующим этапом является шлифовка шариков до достижения размера с допуском до 10 микрометров от номинального. Закаленные шарики поступают в шарошлифовальный станок, схожий по конструкции и действию на описанный выше, но имеющий более точные канавки и диски. Здесь шарики многократно прокатываются по желобам автоматически перемешиваясь между рядами желобов. На выходе из станка получаются отшлифованные с необходимой точностью шарики, В отдельных случаях, когда требуется очень высокая точность и чистота поверности, шарики подвергаются доводке.

Следующим этапом является шлифовка шариков до достижения размера с допуском до 10 микрометров от номинального. Закаленные шарики поступают в шарошлифовальный станок, схожий по конструкции и действию на описанный выше, но имеющий более точные канавки и диски. Здесь шарики многократно прокатываются по желобам автоматически перемешиваясь между рядами желобов. На выходе из станка получаются отшлифованные с необходимой точностью шарики, В отдельных случаях, когда требуется очень высокая точность и чистота поверности, шарики подвергаются доводке.

4. Финальная операция - промывка, 100-процентный контроль, сортировка по селективным группам, упаковка.

и специальных предложениях первыми