Анализ основных причин повреждений подшипников ветровых турбин Видеоматериалы

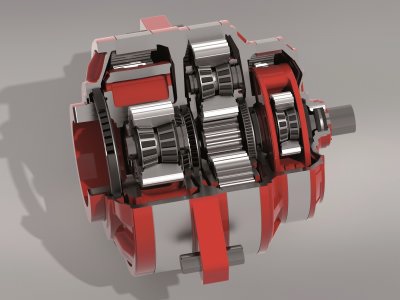

Компоненты привода ветровых турбин должны соответствовать самым строгим требованиям к прочности и устойчивости, и такие требования становятся все жестче. Обычно в прибрежных турбинах используются подшипники, рассчитанные на срок службы 175 000 часов, что эквивалентно 20 годам. Однако на стремительно развивающемся рынке прибрежных ветровых электростанций, которые зачастую расположены в труднодоступных местах и требуют больших инвестиций, необходим срок службы 25 лет.

Дольше срок службы, выше динамические нагрузки

На приводной механизм ветровой турбины воздействуют предельно высокие динамические нагрузки, поэтому такое требование очень сложно реализовать. На береговых ветровых турбинах основные подшипники подвергаются нагрузкам приблизительно 1 МН. Однако в море из-за очень высокой скорости ветра на роторы и, следовательно, на весь приводной механизм воздействуют еще более интенсивные статические и динамические нагрузки. В то же время размеры и производительность систем как на берегу, так и в море непрерывно увеличиваются. В настоящее время NSK предлагает подшипники для турбин мощностью 9,5 МВт, которые вскоре поступят в серийное производство. Кроме того, компания уже разрабатывает подшипники для прибрежных ветровых турбин с еще более высокой номинальной выходной мощностью.

Контроль текущего состояния

Повышенная производительность и рост доли прибрежных турбин на рынке - ключевые факторы растущего спроса на подшипники с увеличенным сроком службы. В результате ветроэнергетика является идеальной областью применения онлайн-систем контроля текущего состояния, непрерывно измеряющих и анализирующих вибрации в приводной системе. В случае повреждения подшипника неисправные компоненты (внутреннее или внешнее кольцо, ролики или сепаратор) можно определить заблаговременно с помощью анализа профиля измерений.

Разработанная NSK система контроля текущего состояния (CMS) недавно была установлена на прибрежной ветровой электростанции в Японии. Задача CMS в том, чтобы обнаруживать отклонения от нормы достаточно рано, что позволит персоналу своевременно проводить предупредительное техническое обслуживание. NSK видит большой коммерческий потенциал в решениях такого типа.

Интенсивная разработка материалов

Каким бы полезным ни был контроль текущего состояния в качестве вспомогательного средства в критических областях применения, главной целью проектирования при разработке подшипников для ветровых турбин было и будет обеспечение высокой надежности. В этом направлении производители продвинулись уже достаточно далеко. Например, важным фактором развития стало использование новых термообработанных материалов, таких как запатентованная специальная сталь NSK Super Tough (STF). Подшипники, изготовленные из этого материала, служат вдвое дольше, чем подшипники из традиционной стали. Более того, рост связанного показателя грузоподъемности был подтвержден и сертифицирован в декабре 2017 г. обществом DNV GL.

Долговечность стали STF была достигнута благодаря применению особого химического состава и специальной термообработки. Типичные признаки повреждения, такие как связанные с усталостной прочностью трещины в дорожках качения подшипников, обусловленные неметаллическими включениями в сталь подшипников, полностью исключаются в подшипниках из STF.

Исследование причин белого структурного отслаивания

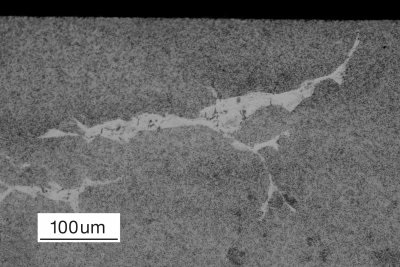

Одна из актуальных в отрасли проблем - белое структурное отслаивание (белые вытравленные трещины). Такие повреждения появляются в местах повышенной хрупкости материала под дорожками качения подшипника. Хрупкая структура не способна выдерживать нагрузку и становится очагом возникновения трещин. С течением времени трещины распространяются по дорожке качения и приводят к поломке подшипника. Такой вид повреждений обычно возникает относительно рано, спустя небольшое время после ввода системы в эксплуатацию. При травлении пикриновой кислотой такие образования имеют белый цвет и потому называются белыми структурами.

Интенсивное тестирование в отделе исследований и разработки NSK позволило воспроизвести такие повреждения. Различные усталостные испытания контакта качения показали, что появление белых структур обусловлено проникновением водорода. Вероятно, проникновение водорода вызвано несколькими факторами и их сочетанием, включая осевое или кольцевое проскальзывание роликов на дорожках качения, электричество, определенные типы смазки. Постепенно водород проникает в дорожку качения и формирует типичные белые вытравленные структуры, приводящие к растрескиванию и отслаиванию. Эти трещины могут иметь длину до нескольких миллиметров и распространяться из толщи материала на его поверхность. Испытания на разрушение использовавшихся подшипников, не имеющих видимых признаков поверхностных повреждений, продемонстрировали возможность наличия белых вытравленных зон даже на таких подшипниках.

При более подробном изучении повреждения можно заметить, что под воздействием водорода изначально мартенситная микроструктура превращается в очень мелкозернистый хрупкий феррит. Такой механизм может объяснить теория усиливаемой водородом локализованной пластичности (HELP). Согласно положениям этой теории, пластичность возникает только локально, и глобальный усталостный износ подшипника невелик, поэтому такое повреждение не является одним из классических видов усталостных повреждений, возникающих под дорожкой качения из-за включения неметаллических частиц или внутри дорожки качения из-за значительного загрязнения.

Сравнение новых и использовавшихся подшипников

Так откуда появляется водород? Сравнивая новые и использовавшиеся подшипники, центральная исследовательская команда NSK определила, что водород образуется только во время эксплуатации подшипников. Предполагается, что водород появляется из углеводородных цепей смазок и добавок к ним. Эта теория была подкреплена доказательствами после воспроизведения типичных признаков повреждения белых структур в лабораторных условиях с определенными типами масел и консистентных смазок. Об аналогичных повреждениях, обнаруженных в процессе производства и эксплуатации автомобилей, сообщалось в 1990-е годы, что дополнительно подтверждает теорию. Тогда подшипники натяжителя ремня и генератора переменного тока выходили из строя раньше времени; проблему удалось решить путем использования другого типа консистентной смазки и другого материала для изготовления ремня. Однако воздействие электричества (протекание тока) на такой вид неисправности еще предстоит выяснить.

Новые сплавы, особая термообработка

NSK разработала новые сплавы, обеспечивающие лучшие результаты при усталостных испытаниях контакта качения. На испытаниях с накачкой водородом оптимизированный химический состав привел к пятикратному повышению устойчивости к белому структурному отслаиванию по сравнению с традиционными сортами стали подшипников. Значительное улучшение также было достигнуто за счет оптимизации термообработки: остаточное напряжение под дорожками качения можно повысить, проводя карбонитрацию вместо прокаливания. Хотя такие меры не предотвращают образование белых структур, они способствуют значительному уменьшению количества трещин и замедлению их распространения по поверхности подшипника.

AWS-TF - новый материал подшипников

NSK разработала новый материал для производства подшипников AWS-TF (AWS расшифровывается как «противодействие белым структурам»), сочетающий оптимизированный химический состав с оптимизированной термообработкой. Испытания показали, что хотя использование AWS-TF для подшипников не полностью устраняет риск возникновения белых вытравленных трещин, срок до появления повреждений у таких подшипников в семь раз больше, чем у подшипников из традиционных сортов стали. Это подтверждают предварительные полевые испытания на критических участках монтажа, проводимые в настоящее время.

и специальных предложениях первыми