Вентиляторы. Конструктивные особенности и техническое обслуживание. Видеоматериалы

Любое промышленное предприятие, гостиница, торговый центр или жилой дом обязательно оснащаются специальными вентиляционными системами, подчас незаметными обыденному взгляду, но играющими существенную роль дляобеспечения нормальной жизнедеятельности людей и бесперебойной работы машин и механизмов.

Зал вентиляционных установок на одном из предприятий.

В общем случае, вентиляционная система – это совокупность технических средств, предназначенных для перемещения газообразных масс, а главной ее составной частью служит вентилятор (в нашем случае – промышленный, как наиболее интересный с точки зрения конструкции и обслуживания объект).

Вентилятор собственно и является созидающей силой, способствующей созданию движения, например, воздуха в требуемом направлении. Семейство промышленных вентиляторов отличается громадным многообразием, отличающихся по величине развиваемого давления (малого – 1000 Па, среднего – 2000 Па и высокого – 3000 Па), а также по конструктивному исполнению (осевые, радиальные, канальные и др.).

Осевые вентиляторы создают небольшое давление при хорошей производительности и используются для перемещения значительных объемов воздуха при вытяжке или для создания противодымного подпора.

В радиальных вентиляторах поток входит по оси вращения колеса, а выходит в радиальной плоскости. Спиральный корпус центробежного промышленного вентилятораслужит для преобразования потока на выходе из колеса и дополнительного повышения давления вентилятора. Наиболее широко применяются два типа радиальных колес: колеса с лопатками загнутыми назад и с лопатками загнутыми вперед.Радиальные вентиляторы развивают большее давление по сравнению с осевыми вентиляторами, так как единице объема перемещаемого воздуха сообщается энергия при переходе от радиуса входа к радиусу выхода колеса.Поэтому среди рассматриваемых типов вентиляторов радиальные – наиболее используемые в вентиляционных системах.

Радиальный вентилятор.

К числу важных узлов вентиляционных установок можно отнести приводную часть, включающую в себя электродвигатель, элементы трансмиссии (клиноременная передача или прямой привод) и подшипниковые опоры. Именно приводная часть обеспечивает передачу вращающего момента на рабочее колесо и «оживляет» вентилятор.

К приводной части предъявляются весьма строгие требования, связанные с обеспечением надежной работы всей системы, особенно в части механической надежности. По этой причине в качестве подшипниковых опор в современных конструкциях применяют комплексные технические решения, а именно:

-

стационарные разъемные стальные или чугунные корпуса особой прочности со встроенными уплотнениями, датчиками температуры или вибрации;

-

двухрядные сферические роликоподшипники с посадкой на гладкий вал через коническую закрепительную втулку;

-

«плавающие» подшипники типа или TIMKEN

-

автоматические смазывающие лубрикаторы

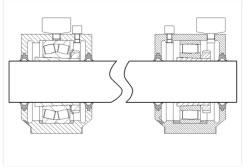

Схема современной подшипниковой опоры вентилятора.

Однако, как показывает практика, само по себе даже самое удачное техническое решение оборачивается серьезными трудностями в процессе эксплуатации, если на предприятии не внедрена система технического обслуживания оборудования, включая и вентиляционные системы.

Специфика обслуживания вентиляторов заключается в негативном влиянии огромных вращающихся масс на несущую способность подшипников, особенно в случае развивающегося дисбаланса, расцентровки полумуфт или клиноременной передачи, ослабления креплений, проблем с фундаментом. Возрастающие вибрационные нагрузки приводят к появлению и быстрому развитию повреждений в подшипниках в виде усталостных трещин и выкрашек, ведущих к преждевременному отказу, необходимости частой замены и незапланированным простоям.

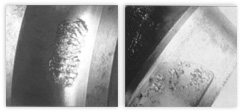

Характерные повреждения на дорожках качения колец сферического роликоподшипника при чрезмерной вибрационной нагрузке.

Особое значение в этом случае приобретает правильный монтаж подшипников с обеспечением оптимального рабочего зазора и взаимного расположения опор (фиксирующая и плавающая опора).

Монтаж подшипников вентилятора в стационарные корпуса специалистами Подшипник.ру.

Не менее важна для уменьшения вибрационной составляющей выверка расположения частей вентиляционной установки, а именно: выверка соосности валов электродвигателя и вентилятора или клиноременной передачи. Сегодня наши специалисты уверенно и успешно производят эти операции с помощью современных лазерных систем.

Выверка соосности валов и клиноременной передачи.

Нельзя не сказать о том, что тяжелые колеса вентиляторов подвергаются наряду с тяжелыми аэродинамическими нагрузками вредному воздействию окружающей среды в виде химически агрессивных сред. Это вызывает неравномерное истончение лопастей, питтинг и даже растрескивание и приводит к нарастающему дисбалансу и отказу установки. Где выход? Выход – в периодической проверке величины дисбаланса и в случае превышения норматива (для разных машин существуют соответствующие значения) проведении динамической балансировки.

Такая услуга предоставляется нашей компанией и дает положительные результаты даже в сложных случаях.

Балансировка вентилятора с частотой вращения 1500 об/мин и диаметром рабочего колеса более 1,5 м.

Значение виброскорости до балансировки - 30 мм/сек и 4,5 мм/сек после балансировки.

Система технического обслуживания становится действенным механизмом тогда, когда предприятие имеет возможность следить за состоянием вращающегося оборудования, имея в своем вооружении наиболее информативную технологию и приборы. Исходя из мировой практики, лучшим методом в этом случае является вибромониторинг, который помогает выявить недостатки работы машины в прямом спектре (виброскорость), а также в спектре виброускорения – возникновение повреждений подшипников, в том числе – на ранней стадии зарождения.

Примеры графиков-спектров вибрации:

а) виброскорости

в) виброускорения

с) огибающей ускорения

Если же вибромониторинг дополняется анализом повреждений подшипников, состояния смазочного материала и других аналитических методов, то тогда появляется возможность проведения своевременных и комплексных корректирующих мероприятий (расчеты, монтаж/демонтаж, смазывание и уплотнение) для обеспечения работы оборудования не от поломки до поломки, а по действительному состоянию машины.

Именно здесь появляется реальная возможность добиться экономии на техническом обслуживании за счет уменьшения количества ремонтов, закупок дорогих комплектующих, содержания лишнего обслуживающего персонала, и получить повышение надежности и производительности с привлечением по необходимости квалифицированных специалистов.

Приглашаем к сотрудничеству!

и специальных предложениях первыми