Производство колец подшипников Видеоматериалы

Подшипники по своей конструкции являются высокотехнологичными изделиями, имеющие в рабочих условиях сложнейшую динамику взаимодействия составляющих компонентов для восприятия высоких и разнообразных нагрузок, обеспечения точности вращения вала при большом диапазоне частот вращения и температур. И хотя каждой конструктивной группе подшипников соответствует своя технология изготовления, но в общем случае составляющие технологического процесса примерно схожи, особенно для массового производства стандартных подшипниково, среди них:

- заготовительные операции - обработка давлением (штамповка, свободная ковка, раскатка), токарная обработка;

- термическая обработка;

- шлифовка и суперфиниш;

- сборка, маркировка, контроль, закладка смазки и уплотнений, упаковка.

Технологический процесс производства колец подшипника

1. Заготовительные операции.

Исходные материалы:

Горячекатаные и холоднотянутые прутки круглого сечения и трубы их стали марки 100Сr6.

Штамповка - формирование заготовок колец небольших размеров на прессовом оборудовании с припуском под токарную обработку.

Горячая штамповка:

Формирование заготовок колец средних размеров из предварительно нагретого прутка с последующей раскаткой.

Свободная ковка - изготовление заготовок колец подшипников больших размеров на кузнечных прессах.

Раскатка:

Хлодная или горячая деформация штампованной заготовки с припуском под токарную обработку.

Токарная обработка:

Вытачивание колец подшипников небольших размеров непосредственно их трубной заготовки на многошпиндельных токарных автоматах с циклом 5-6 сек на одно кольцо.

Вытачивание колец подшипников среднего размера из штампованной заготовки на многошпиндельных токарных полуавтоматах.

Токарная обработка заготовок колец больших размеров на токарных станках с ЧПУ.

2. Термическая обработка

Цель: повысить контактную выносливость материала колец и тел качения.

Структура высокоуглеродистой хромистой подшипниковой стали при термообработке представляет собой отпущенный мелкозернистый мартенсит и мелкодисперсные сфероидизированные карбиды. Необходимую вызкость обеспечивает присутствие участков статочного аустенита, не успевшего преобразоваться в мартенсит.

Важно!

Остаточный аустенит не является стабильной фазой и со временем превращается в мартенсит. При этом в кольце подшипника могут быть значительные остаточные напряжения, направленные от центра к периферии. это явление может привести к потере изначальных геометрических параметров кольца и негативно повлиять на плотность посадки и надежност подшипника в целом.

Нагрев в эндогазовых (с защитной атмосферой) печах до 850°С.

Закалка в масло при температуре масла + 40°C

Быстрое охлаждение для закрепления структуры материала и получения более необходимой твёрдости.

Отпуск при +170°C

Повторный нагрев для уменьшения влияния теплового удара (закалки) на внутреннюю структуру и уменьшения остаточных напряжений.

Важно!

Твердость колец - HRC 58-60 ед.

Твердость тел качения - HRC 60-62 ед.

3. Шлифовка:

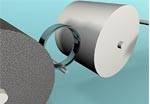

Шлифование придаёт окончательные формы и размеры обрабатываемым кольцам и обеспечивает требуемую шероховатость поверхности. Шлифовальные операции производятся на технологических линиях (каналах), состоящих из нескольких видов шлифовальных станков, измерительных комплексов и моечных машин, связанных между собой технологическим транспортом.

Шлифование торцевых поверхностей наружных и внутренних колец методом «на проход» для обеспечения монтажных размеров и технологической базы.

Шлифование наружной цилиндрической поверхности наружных колец методом «бесцентрового» шлифования для обеспечения монтажных параметров

Шлифование отверстия внутренних колец

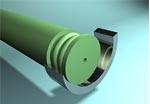

Шлифование дорожки качения внутреннего кольца

Шлифование дорожки качения наружного кольца

Суперфиниширование:

Финальная операция по достижению требуемой шероховатости дорожек качения с применением специальных брусков для суперфиниша.

Важно!

После каждой технологической операции шлифования осуществляется мойка и контроль параметров в автоматическом режиме.

и специальных предложениях первыми